ÍNDICE DE LEITURA

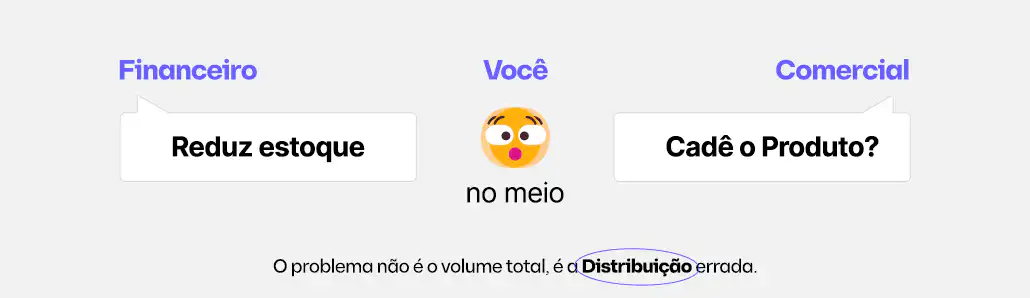

O diretor financeiro cobra redução de estoque. Seu comercial, disponibilidade. Você está no meio deste conflito, pressionado por metas desencontradas e por resultados que parecem fora de alcance.

Para completar a situação, o caixa está imobilizado com produtos de baixo giro de estoque, enquanto itens críticos faltam no momento em que mais precisam ser entregues. Essa contradição é um problema real e recorrente em empresas que ainda tomam decisões com base em médias históricas e em regras simplistas de estoque, ignorando a volatilidade do mercado e as diferenças entre produtos.

O resultado? Capital parado que poderia ser investido em crescimento e inovação e rupturas que minam o nível de serviço, corroendo a confiança de clientes e revendedores.

O desafio não é apenas operacional: é também financeiro, estratégico e político nas organizações. Neste artigo, vamos destrinchar esse paradoxo, mostrando por que ele ocorre, como ele afeta o resultado e, principalmente, como uma abordagem de otimização inteligente, centrada em decisões concretas, equilibra a disponibilidade e o capital de giro.

Por que o S&OP aprova um número e a operação sofre depois?

Na prática, ruptura de estoque e excesso de estoque raramente aparecem como problemas isolados. Eles surgem juntos no dia a dia do planejamento, especialmente quando o portfólio cresce e a demanda se torna mais volátil. O cenário é conhecido por quem trabalha com S&OP e previsão de demanda: o estoque total parece alto demais para o financeiro, mas insuficiente para o comercial.

Isso acontece porque o problema não está no volume total de estoque, mas na sua distribuição. Parte relevante do capital fica concentrada em SKUs de baixo giro, enquanto produtos estratégicos entram em ruptura com frequência. O time sabe que “tem estoque”, mas não consegue dizer com segurança onde ele está mal alocado.

No dia a dia, isso se traduz em situações como:

- Pedidos que precisam ser replanejados às pressas porque o SKU correto não está disponível;

- Negociações comerciais perdidas por falta de produto, mesmo com o armazém cheio;

- Discussões recorrentes em S&OP sobre “reduzir estoque”, sem consenso sobre o que reduzir e onde reduzir.

O efeito colateral é um ciclo de decisões defensivas. Para evitar novas rupturas, áreas pressionam por mais proteção. Para aliviar o caixa, outras pressionam por cortes generalizados. Sem uma visão clara do risco e do impacto por SKU, o estoque cresce onde não deveria e falta onde faz diferença.

O ponto central não é desconhecimento técnico nem falha operacional. É um modelo de planejamento que trata produtos diferentes como se fossem iguais e assume estabilidade em um ambiente instável. Enquanto a decisão não considera criticidade, volatilidade e impacto financeiro de forma explícita, ruptura e excesso continuam coexistindo e se reforçando mutuamente.

👉Veja como a Steris reduziu R$ 700 mil em estoque com uso de IA

Impactos do capital parado e ruptura no operacional

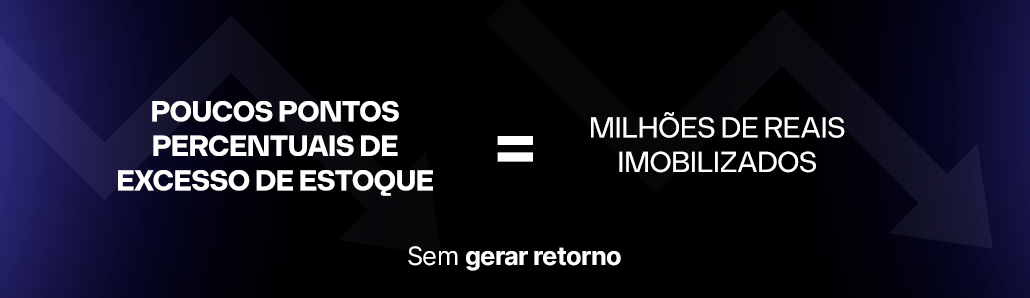

Capital parado em estoque não é apenas um problema contábil. Na prática, ele reduz a liquidez da empresa e limita a capacidade de investir em crescimento, eficiência operacional ou inovação. Em indústrias de médio e grande porte, poucos pontos percentuais de excesso de estoque podem representar milhões de reais imobilizados, sem gerar retorno.

Ao mesmo tempo, a ruptura de estoque gera impactos imediatos no negócio. A falta de produtos estratégicos pressiona o time comercial, compromete acordos de nível de serviço e abre espaço para concorrentes no canal. Em muitos casos, a perda não é apenas de uma venda pontual, mas de espaço de mercado difícil de recuperar.

O mais crítico é que excesso e ruptura costumam coexistir. Enquanto parte do portfólio concentra capital parado em itens de baixo giro, SKUs relevantes entram em falta com frequência. Isso leva a decisões defensivas: aumento generalizado de estoque para evitar ruptura ou cortes lineares para aliviar o caixa, sendo que nenhuma das duas resolve o problema.

Estudos da McKinsey mostram que empresas que evoluem no planejamento, utilizando inteligência artificial e passando a usar modelos avançados de decisão, conseguem reduzir os estoques entre 20% e 30% sem prejudicar a qualidade do serviço, justamente porque deixam de tratar todos os produtos da mesma forma e passam a considerar o risco e o impacto por SKU. Utilizar tecnologia a favor do planejamento é, na prática, reduzir o impacto financeiro do capital parado.

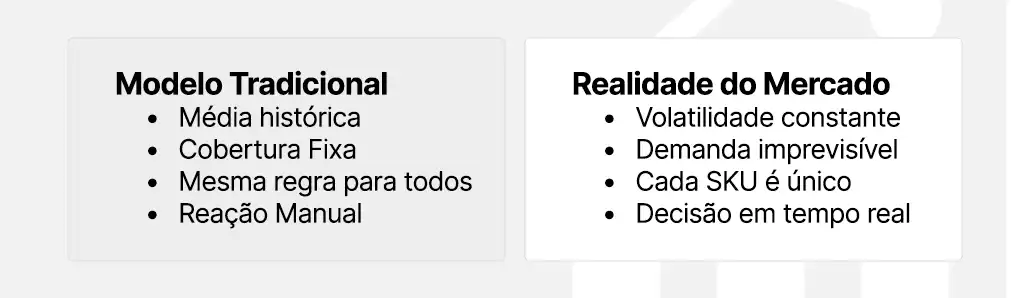

Por que métodos tradicionais de planejamento do estoque falham?

A raiz do problema está nos métodos tradicionais de planejamento de estoque. Durante muito tempo, decisões para este setor foram baseadas em médias históricas, coberturas fixas e ajustes manuais em planilhas. Hoje em dia, esse modelo funciona apenas em cenários muito estáveis, algo cada vez mais raro.

A média histórica suaviza a demanda, mas também esconde volatilidade. Ela trata picos e quedas como algo pontual, quando, na verdade, esses movimentos são justamente o que deveria orientar a decisão para que ela seja mais assertiva. Em mercados sazonais, com promoções, mudanças rápidas no consumo ou dependência de fatores externos, a média cria uma falsa impressão de previsibilidade.

Outro erro comum é aplicar a mesma lógica de estoque a todos os produtos. SKUs com comportamentos completamente diferentes acabam sendo tratados de forma idêntica. O resultado é previsível: estoque em excesso onde o risco é baixo e falta onde o impacto é alto.

Não estamos falando de falhas humanas nem do time de planejamento. Trata-se de um modelo que não reflete a complexidade de um negócio.

Como prever demanda por SKU sem depender apenas do histórico

Prever demanda por SKU não é tentar adivinhar o futuro com mais precisão estatística. É tomar decisões melhores diante do risco de errar. Por isso, a pergunta central não deveria ser “quanto vendemos em média?”, mas sim: “se eu errar a previsão deste SKU, qual é o impacto no negócio?”

Na prática, SKUs diferentes exigem lógicas de decisão distintas. Um erro em um item estratégico pode gerar ruptura, perda de faturamento e pressão comercial. Já um erro em um item de baixo impacto costuma gerar apenas mais capital parado.

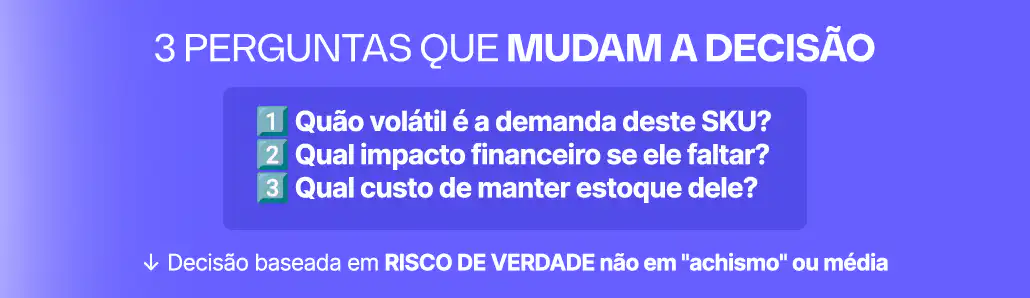

Um raciocínio prático para decisão por SKU

Em vez de depender apenas do histórico, o planejamento pode ser baseado em três perguntas simples:

- Quão volátil é a demanda deste SKU?

- Qual é o impacto financeiro se ele faltar?

- Qual é o custo de manter estoque desse item?

Esses três pontos formam a base de uma decisão mais madura. Um SKU com alta volatilidade e alto impacto não pode ser tratado da mesma forma que um produto estável e de baixo impacto, mesmo que ambos tenham volumes médios semelhantes.

Onde a maioria dos modelos falha

O erro mais comum é aplicar regras fixas a todo o portfólio:

- mesma cobertura,

- mesmo estoque de segurança,

- mesma lógica de reposição.

Isso ignora a volatilidade, a sazonalidade, eventos externos e mudanças de comportamento, justamente os fatores que mais explicam a ruptura e o excesso.

É aqui que a otimização de estoque se torna decisiva. Ela conecta previsão, risco e custo para gerar recomendações práticas, não apenas números. Em vez de um forecast isolado, o time passa a trabalhar com decisões claras sobre quanto estocar, onde proteger mais e onde reduzir.

Plataformas como o Calix operam exatamente nessa lógica: transformar previsões por SKU em recomendações de estoque rastreáveis, equilibrando disponibilidade e capital de giro de forma dinâmica.

5 KPIs para acompanhar semanalmente (além de cobertura e giro)

Para evitar a ruptura de estoque sem aumentar o capital parado, é preciso acompanhar indicadores que revelem o risco e o impacto.

Alguns KPIs são especialmente úteis nesse sentido:

- Ruptura de estoque de SKU crítico: entender onde a falta realmente afeta o faturamento e o nível de serviço.

- Capital parado em estoque (em valor), indicando onde o caixa está imobilizado, sem retorno.

- Erro de previsão por SKU, que revela onde o modelo falha e onde os ajustes são mais urgentes.

- Volatilidade da demanda, que é fundamental para diferenciar produtos estáveis de produtos imprevisíveis.

- Nível de serviço ajustado pelo impacto financeiro, permitindo priorizar a disponibilidade onde ela realmente gera resultado.

Esses indicadores mudam a conversa. Em vez de reagir a problemas depois que surgem, o time passa a antecipar riscos e priorizar decisões com base no impacto real.

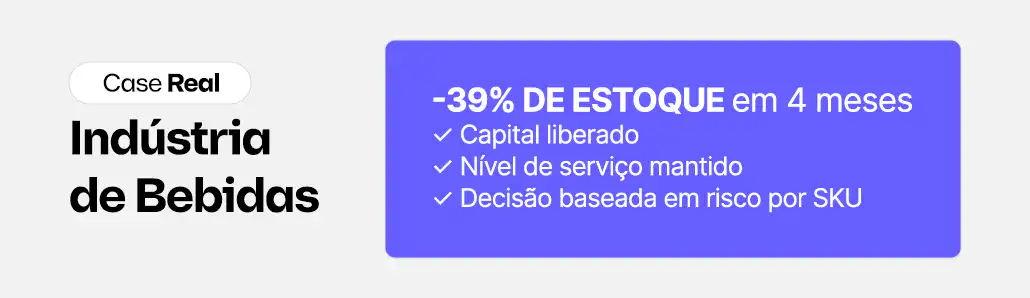

Como o Calix reduziu em 39% o estoque de uma indústria de bebidas em apenas 4 meses

Para mostrar como é possível ter mais controle do estoque de forma inteligente, vamos à prática, com um caso real. Uma grande indústria de bebidas enfrentava exatamente esse dilema. O portfólio era extenso, a demanda era altamente sazonal e o nível de serviço estava constantemente sob pressão. Mesmo com estoques elevados, as rupturas de estoque continuavam ocorrendo em produtos estratégicos.

O modelo tradicional não conseguia lidar com a volatilidade. As decisões eram reativas, baseadas em ajustes manuais e regras genéricas.

Com a adoção do Calix, a empresa passou a trabalhar com previsões por SKU que capturam a sazonalidade e a variação real da demanda. Essas previsões alimentaram um modelo de otimização que indicava níveis de estoque ideais, considerando o risco e o impacto financeiro.

Em apenas quatro meses, o resultado foi visível: redução de 39% no estoque total, com melhora consistente no nível de serviço. O capital antes imobilizado foi liberado, e o planejamento deixou de ser um exercício de tentativa e erro para se tornar um processo orientado à decisão.

Conclusão: transformar estoques em vantagem competitiva

Estoque elevado e ruptura simultânea não são apenas o fruto do acaso ou de falhas pontuais. Eles são sintomas de decisões baseadas em modelos que já não refletem a realidade do negócio.

Empresas que continuam presas à média histórica e a regras fixas tendem a repetir esse ciclo indefinidamente. Já aquelas que evoluem para uma abordagem orientada a risco, impacto e decisão conseguem reduzir capital parado sem comprometer a disponibilidade.

No fim, a questão não é escolher entre reduzir o estoque e melhorar o nível de serviço. A verdadeira pergunta é: suas decisões de estoque consideram o risco real de cada produto ou ainda tratam todos como se fossem iguais?

Responder isso com dados reais e inteligentes é o que separa estoques problemáticos dos estratégicos.