ÍNDICE DE LEITURA

Reduzir perdas na moenda é um dos maiores desafios operacionais das usinas de açúcar e etanol, especialmente em um cenário de safra marcada por forte variação na qualidade da cana.

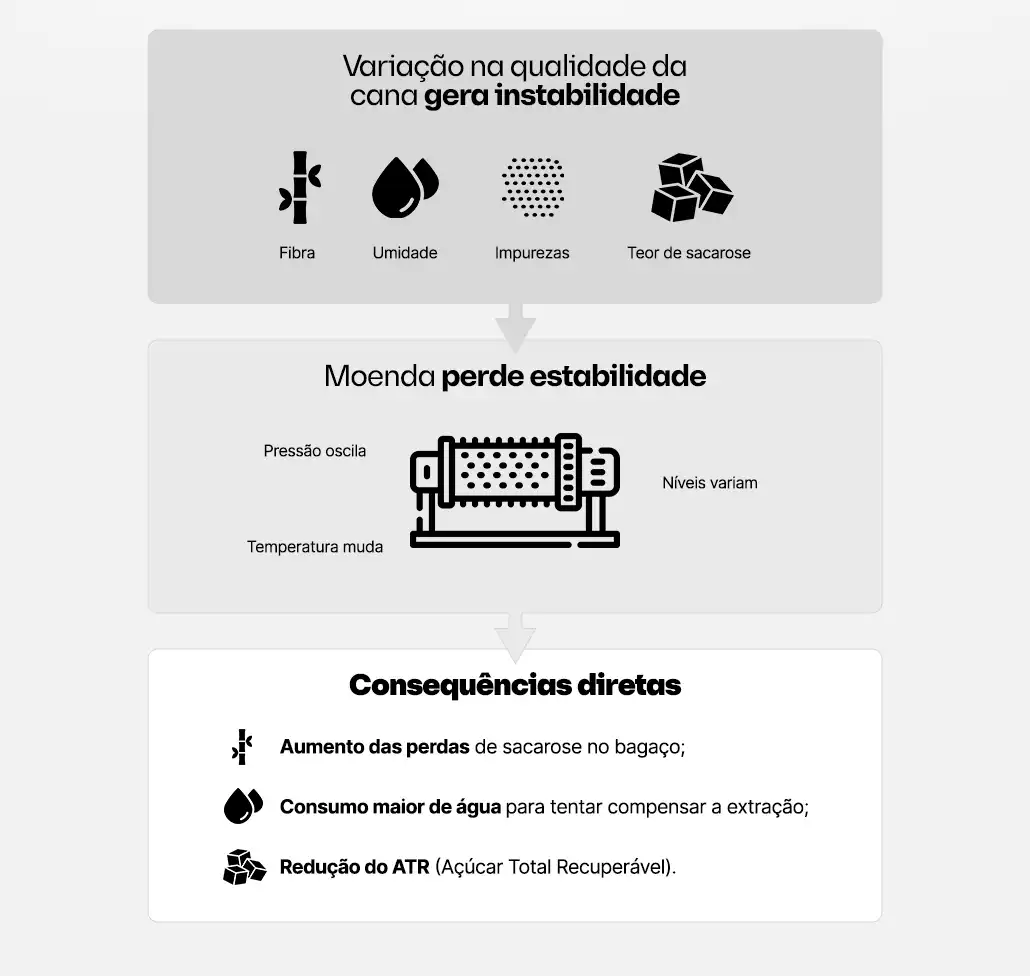

Fibra irregular, mudanças no teor de sacarose, impurezas e oscilações de umidade afetam diretamente a estabilidade do processo e a eficiência da extração.

O problema não está apenas na cana, vale destacar. Ele surge quando um processo altamente interligado tenta operar com lógicas de controle fixas em um ambiente que muda o tempo todo.

O resultado aparece em forma de perdas de sacarose, uso excessivo de água de embebição e dificuldade para manter padrões operacionais consistentes.

Se a sua usina convive com variações diárias na extração e ajustes manuais constantes na moenda, este conteúdo foi feito para você.

Ao longo dele, vamos mostrar por que o controle tradicional sofre nesse cenário e como a IA (Inteligência Artificial) pode mudar o jogo na extração!

O problema da moenda em cenários de cana variável

A moenda foi projetada para operar em um ponto relativamente estável. A questão é que a cana raramente se comporta assim.

Ao longo da safra, há variações de fibra, umidade, impurezas, maturação e teor de sacarose (muitas vezes dentro do mesmo dia), que mudam o comportamento do processo, exigindo ajustes frequentes de pressão, velocidade e embebição.

Na prática, o que acontece é que a moenda foi projetada para operar em uma faixa ideal. E quando a cana foge desse padrão, o processo perde estabilidade. A temperatura oscila, os níveis dos ternos variam e a extração deixa de operar no ponto adequado.

Isso gera consequências diretas, como:

- Aumento das perdas de sacarose no bagaço;

- Consumo maior de água para tentar compensar a extração;

- Redução do ATR (Açúcar Total Recuperável).

O ponto crítico é que esses problemas não surgem como uma falha evidente. Eles aparecem diluídos em pequenos desvios contínuos, que ao final da safra podem representar um impacto relevante no rendimento industrial.

👉 Conheça cases de sucesso de usinas de cana-de-açúcar que otimizaram processos com IA

Por que isso acontece no dia a dia da usina

O processo de moagem é altamente interligado. Alimentação de cana, pressão nos ternos, temperatura, vazão de embebição e drenagem atuam juntos o tempo todo. Uma pequena alteração em uma dessas variáveis afeta todas as outras.

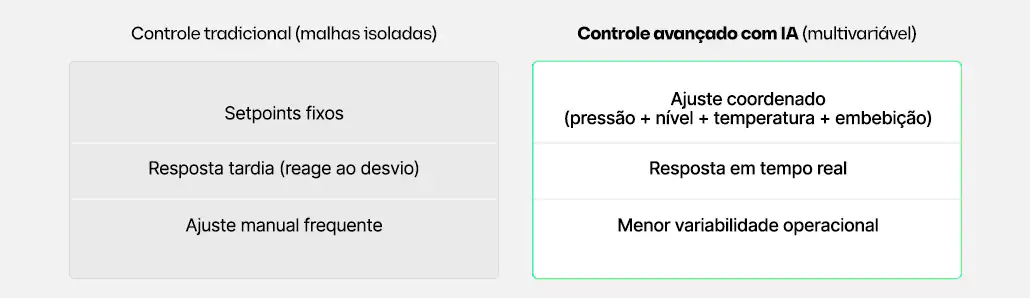

A variabilidade da cana gera um processo instável. O controle tradicional, baseado em malhas isoladas e setpoints fixos, reage sempre depois que o desvio acontece. Quando o sistema corrige, a condição de processo já mudou novamente.

Essa situação gera uma consequência direta: o processo passa a operar em constante correção, nunca no ponto perfeito.

Quando a pressão cai ou a extração piora, por exemplo, o ajuste ocorre de maneira corretiva, não antecipatória.

O operador tenta compensar aumentando a água de embebição, ajustando pressão ou alterando alimentação, o que muitas vezes reduz perdas em um ponto e cria outras em seguida.

Além dessa questão, cada operador interpreta o processo de uma forma. Em turnos diferentes, a mesma condição de cana pode gerar decisões distintas, aumentando a variabilidade operacional e dificultando a padronização da extração.

Ainda, outro ponto crítico é o uso da água de embebição como solução rápida. Muitas vezes, ela é elevada para tentar recuperar extração, mas acaba diluindo o caldo, aumentando o consumo energético nas etapas seguintes e mascarando perdas reais.

O que normalmente é feito hoje (e por que não resolve)

Na maioria das usinas, o caminho mais comum para lidar com a variabilidade da cana é a intervenção manual. O operador ajusta níveis, temperaturas e vazões com base na experiência, tentando manter a extração dentro de um patamar aceitável.

Outra prática é operar de forma conservadora. Para evitar picos de perda, o processo roda longe do limite ideal, com maior uso de água de embebição e menor eficiência de extração. Isso reduz riscos operacionais, mas aumenta as perdas ao longo da safra.

O problema dessas abordagens é estrutural. Ajustes manuais não acompanham a velocidade das mudanças do processo, e setpoints fixos não se adaptam à variabilidade da matéria-prima. O resultado é um sistema que reage tarde e corrige de forma imprecisa.

Essas estratégias não atacam a causa. Elas apenas reagem ao efeito. Assim, em vez de estabilizar o processo, cria-se um cenário de sobreajuste, com maior consumo de recursos e menor eficiência global.

Desse modo, mesmo com equipes experientes, a usina continua convivendo com oscilações de desempenho e perdas silenciosas que não aparecem de maneira clara nos indicadores diários.

Como a IA aplicada ao controle estabiliza a extração

Com a IA, a lógica muda. Em vez de reagir a desvios isolados, o sistema antecipa variações e ajusta o controle em tempo real, considerando múltiplas variáveis simultaneamente.

No caso da moenda, a IA atua diretamente no controle da alimentação da cana, dos níveis dos ternos e da temperatura, compensando em tempo real as variações da matéria-prima. Isso reduz oscilações antes que elas se transformem em perda de sacarose.

O Leaf, plataforma de controle avançado da iSystems, por exemplo, opera conectado diretamente ao PLC (Controlador Lógico Programável), executando comandos em tempo real sobre válvulas, bombas e atuadores. Ele não recomenda ajustes e sim controla o processo de fato.

A lógica FUZZY, presente no Leaf, permite lidar com incertezas típicas da operação industrial. Em vez de trabalhar com limites rígidos, o controle se adapta às mudanças de carga, qualidade da cana e condições operacionais, mantendo a extração mais estável.

O resultado é um controle multivariável que ajusta pressão, níveis e uso de água de forma coordenada, reduzindo oscilações e evitando decisões reativas baseadas apenas em um único indicador.

Menos água de embebição e mais eficiência na extração

Um dos reflexos mais claros da instabilidade na moenda é o uso excessivo de água de embebição. Quando o processo oscila, a água vira o recurso de compensação mais rápido para tentar manter a extração.

Agora, com o controle avançado e estabilizado graças à IA, a necessidade de correções manuais diminui. A alimentação se torna mais uniforme, os níveis se mantêm próximos do ideal e a temperatura dos ternos varia menos.

Na prática, isso permite reduzir água de embebição sem penalizar a extração. O ganho aparece tanto na eficiência industrial quanto na redução de custos associados ao uso excessivo de água.

Preservação do ATR ao longo da safra

A perda de sacarose na moenda raramente ocorre em grandes eventos isolados. Ela acontece de forma contínua, em pequenas ineficiências repetidas ao longo dos dias de operação.

Quando o processo passa a operar de maneira mais estável, essas perdas silenciosas diminuem. A extração se mantém mais próxima do ponto perfeito mesmo com variações da cana, preservando o ATR ao longo da safra.

Esse ganho não depende de mudanças mecânicas nem de paradas na planta. Ele vem da capacidade de o controle se adaptar automaticamente às condições reais do processo.

Antes x depois: o impacto no dia a dia da usina

Sem a aplicação de IA no controle, a moenda opera de forma reativa. O operador corrige desvios visíveis, a água de embebição sobe para compensar a instabilidade e a extração varia conforme a qualidade da cana.

Já com a aplicação de Inteligência Artificial, como o Leaf, o cenário muda. O controle passa a ser preventivo, a variabilidade diminui e o processo se torna mais estável ao longo dos turnos.

Entre os principais ganhos observados estão:

- Redução das perdas de sacarose no bagaço;

- Menor uso de água de embebição;

- Aumento do ATR recuperado;

- Menor dependência de ajustes manuais;

- Maior padronização da extração ao longo da safra.

Esses ganhos não vêm de promessas genéricas de tecnologia, mas de controle aplicado diretamente no processo real, respeitando as particularidades da operação.

Reduzir perdas na moenda exige controle aplicado, não reação

Reduzir perdas na moenda em um cenário de cana variável não depende apenas de boas práticas operacionais. Exige uma mudança na forma como o processo é controlado.

Enquanto o controle tradicional tenta reagir a um processo instável, a IA atua para estabilizá-lo antes que as perdas aconteçam. Isso muda completamente a lógica da extração.

Ao atuarem como um cérebro operacional, IAs como o Leaf ajudam usinas a extrair mais com menos recursos, mesmo em condições desafiadoras de matéria-prima.

Reduzir perdas na moenda envolve controlar melhor como o processo reage a ela. E com controle avançado e IA aplicada, usinas deixam de operar no modo corretivo e passam a extrair mais valor da mesma matéria-prima.

Quer entender melhor como o Leaf pode ajudar sua usina a reduzir perdas na moenda mesmo com variação da qualidade da cana? Entre em contato conosco!